É impossível dar uma visão unificada da programação da produção, prescindindo do tipo de sistema produtivo.

Por isso, é necessário classificá-los de acordo com algumas características-tipo.

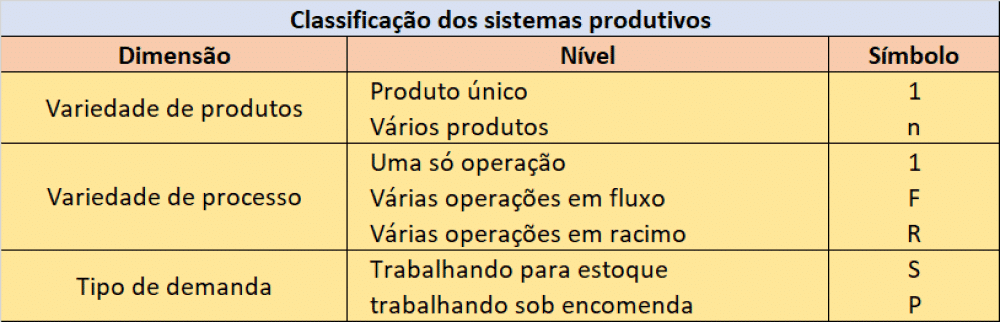

Obtém-se uma classificação útil distinguindo três dimensões: variedade de produtos, variedade de processo e tipo de demanda.

Por sua vez, a cada dimensão podem ser atribuídos vários níveis, como mostra o quadro “Classificação dos sistemas produtivos”.

Para efeito de análise, cada sistema produtivo será designado mediante a sequência dos símbolos de suas dimensões, separados por barras.

Assim, por exemplo, 1/1/S significa um sistema de um só produto, com uma só operação e trabalhando para estoque, etc.

Breve análise dos diferentes tipos de sistemas

- Sistema 1/1/S.

O principal problema desse tipo de sistema aparece quando a produção é intermitente, sendo preciso decidir quanto se deve produzir em cada lançamento.

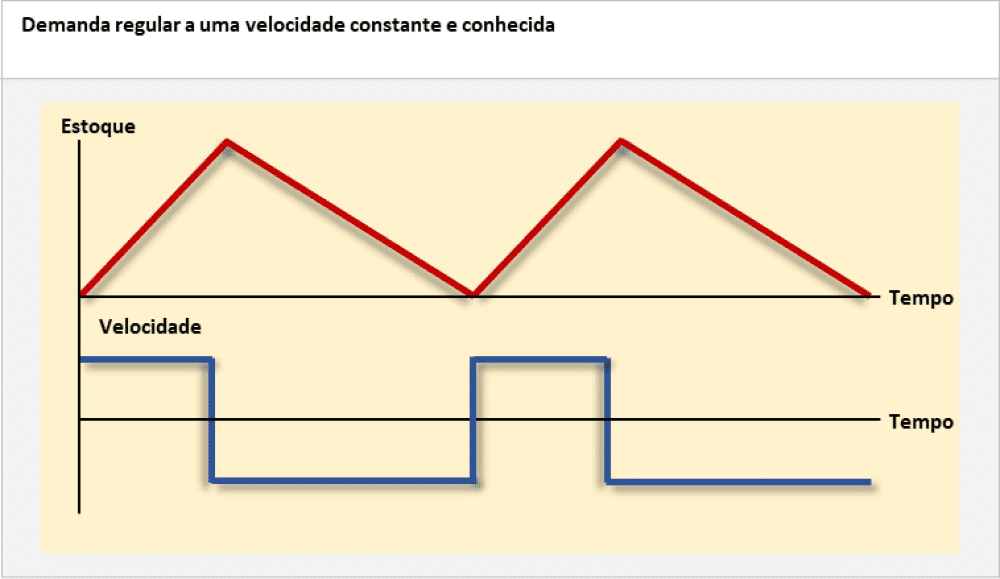

Aqui, a análise se limita ao caso da figura “Demanda regular a uma velocidade constante e conhecida”, que representa a evolução dos estoques com uma demanda regular de D unidades por período e uma taxa de produção de p unidades por período (por exemplo, D = 10.000 unidades/mês e p = 30.000 unidades/mês).

Nestes dois gráficos, o sistema 1/1/S de produção intermitente. A figura apresenta a evolução dos estoques de uma demanda regular de D unidades por período e uma taxa de produção de p unidades por período. Na mesma figura, aparece o gráfico das velocidades de entrada e saída do estoque igual a (p – D), enquanto se está produzindo (e vendendo), e igual a – D (diminuição do estoque) enquanto se vende sem produzir.

Na mesma figura, apresenta-se o gráfico das velocidades de entrada e saída do estoque, tal que p – D enquanto se está produzindo (e vendendo) e – D (diminuição do estoque) enquanto se vende sem produzir.

Chamando-se K ao custo de lançamento e c ao de posse por unidade e ano, pode-se provar que os lotes ótimos devem ser calculados segundo a fórmula:

Q = [[[ ]]] [[[ ]]]

Essa expressão é conhecida como fórmula do lote econômico de produção e é parecida com a do lote econômico de compra, com exceção do fator (1 – D / p) do denominador.

- Sistema 1/n/S.

É conveniente distinguir dois subsistemas, dependendo se a produção é contínua ou é intermitente.

O primeiro, 1/n/S com fabricação contínua, inclui um processo de grande eficiência produtiva e de uso comum: a linha de montagem.

Esse processo é a síntese da filosofia da divisão do trabalho.

Sua base foi estabelecida pelo próprio Adam Smith, mas só foi levada à prática industrial de grande volume por Henry Ford.

O produto que se quer fabricar é analisado até decompô-lo em atividades elementares.

Por exemplo: suponhamos que se trata de montar um produto simples, como uma esferográfica; a produção diária exigida é de 10.000 unidades e o tempo total de montagem de uma unidade é de um minuto; assim, pois, serão necessários diariamente 10.000 minutos.

Portanto, pode-se conseguir esta produção em 10.000 / 480 = 20,8 operários ou, arredondando, com 21 operários.

De acordo com a filosofia da linha de montagem, a montagem da esferográfica deve ser subdividida em várias tarefas (montagem do tubo, aparafusado no corpo, etc), atribuindo-se a cada operário algumas operações, partindo da premissa de que a especialização cria eficiência.

Além disso, podem-se eliminar os estoques intermediários sincronizando as diferentes atividades: quando um operário termina as tarefas que lhe foram atribuídas, a peça em curso passa ao operário seguinte, que por sua vez acabou suas tarefas na peça anterior.

Portanto, a operação eficiente de uma linha de montagem requer: uma adequada divisão de trabalho em atividades elementares; uma especialização dos operários em atividades; uma disposição especial do local de trabalho de cada operário, com as ferramentas e os utensílios que facilitem sua tarefa; uma adequada repartição das tarefas entre os componentes da linha para conseguir o sincronismo desejado.

O esforço para fazer deslanchar uma linha de montagem pode ser considerável, já que os estudos exigidos pela divisão do trabalho, pela especialização e pela disposição do local do trabalho de cada operário podem consumir muito tempo.

Além disto, quando uma linha foi preparada para determinada velocidade de produção, a repartição de tarefas entre os componentes da linha faz com que mudá-lo seja caro e lento.

Por isso, as linhas de montagem são utilizadas fundamentalmente para produtos maduros, nos quais a eficiência e o baixo custo se consideram características muito essenciais.

A grandeza mais importante de uma linha de montagem é o seu tempo de ciclo: o tempo que transcorre entre duas saídas sucessivas de uma unidade do produto da linha de montagem.

Em uma linha sequencial, onde cada tarefa é realizada em uma só estação, este é o tempo disponível para realizar o trabalho de cada estação.

O cálculo de uma linha se divide em duas partes: determinação dos parâmetros básicos e definição de tarefas para as estações.

O dado primário costuma ser a produção desejada por unidade de tempo.

Em nosso exemplo, propôs-se uma produção de 4 unidades por hora.

O tempo de ciclo é de 15 minutos (60 / 4).

Daí se pode determinar facilmente o número mínimo necessário de estações, levando em conta que cada estação contribui com um tempo de ciclo.

Se o conteúdo em trabalho do produto é de 75 minutos, com um tempo de ciclo 15 o número de estações é 75 / 15 = 5.

Mas se o tempo de ciclo é de 10 são necessárias 8 estações, como resultado de arredondar 75 / 10 = 7,5.

Uma vez determinados os parâmetros básicos da linha, é preciso atribuir as tarefas às estações para ter o mínimo tempo ocioso total.

Este problema é mais complicado.

Até há poucos anos, a única técnica era a da experimentação.

Recentemente, elaboraram-se métodos aproximados que podem ser processados em microcomputadores e que conseguem equilibrar satisfatoriamente linhas complicadas.

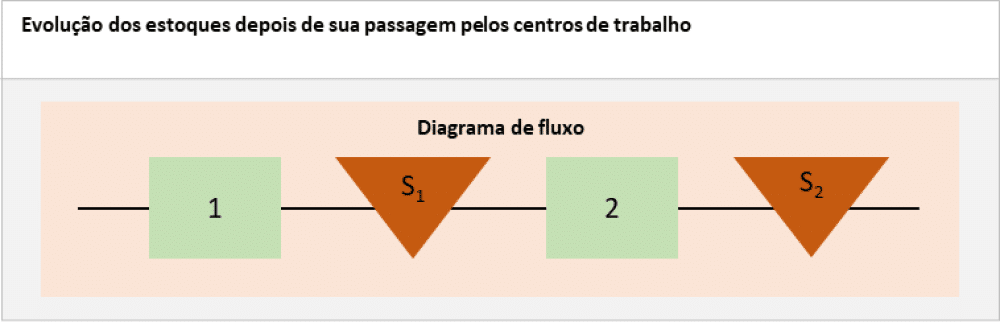

Na análise do subsistema 1/F/S intermitente, para simplificar, se partirá do caso de dois centros e se considerará apenas o caso da demanda uniforme.

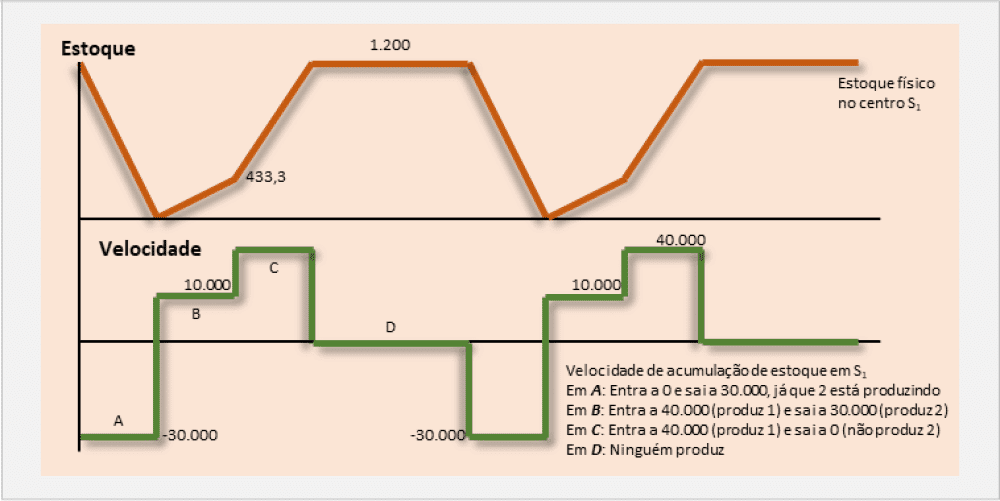

A figura “Evolução dos estoques depois de sua passagem pelos centros de trabalho” mostra essa evolução em função da demanda final D e a partir do lote do centro 1 e do lote do centro 2.

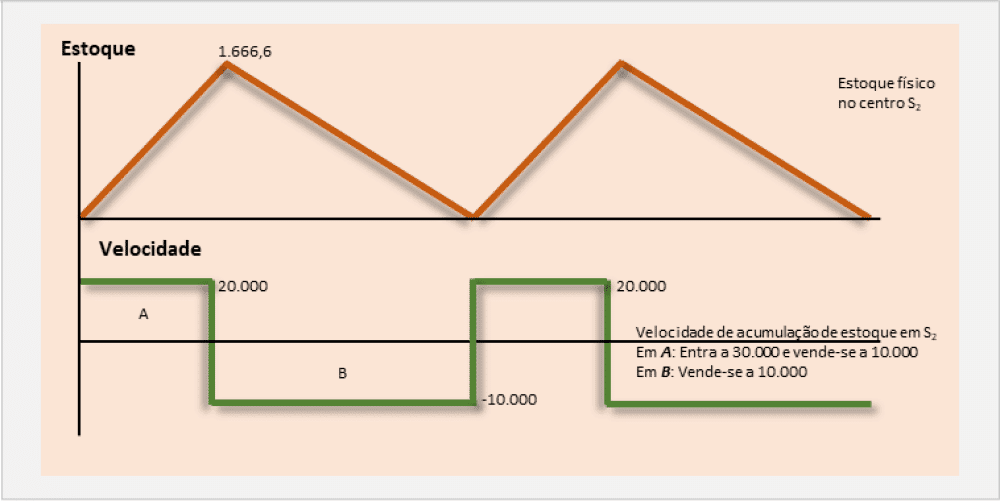

A figura mostra a evolução dos estoques em função da demanda final D e a partir dos lotes de dois centros de trabalho (1 e 2) para ilustrar o sistema 1/F/S intermitente. A mesma indica a velocidade na qual se realiza o preenchimento de cada estoque. A curva do estoque de acabado (S2) é em dente de serra, mas a do estoque depois de SI é complicada, já que a velocidade de acumulação do produto depende do estado da produção em ambos os centros. É isso que dificulta a determinação de bons lotes em um sistema em várias etapas.

Na mesma figura, indica-se a velocidade de preenchimento de cada estoque.

Observa-se que o gráfico do estoque acabado (depois de 2) é em dente de serra, mas o do estoque depois de 1 é muito complicado, já que a velocidade de acumulação do produto depende do estado de produção de ambos os centros.

Esta característica tornaria muito difícil a determinação aproximada de bons lotes em um sistema em várias etapas.

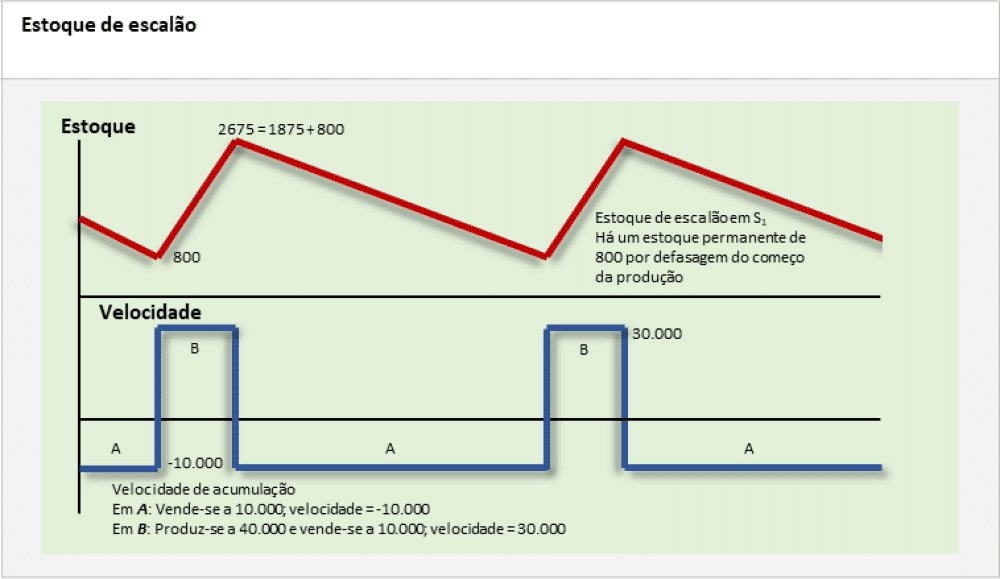

Introduzindo-se o importante conceito do estoque de escalão, o problema pode ser resolvido de forma satisfatória.

O estoque de escalão em um centro, como o 1, compreende todo o produto que passou pelo centro e que ainda não foi vendido.

Na figura “Estoque de escalão”, indicam-se os gráficos deste, correspondentes ao exemplo da figura “Evolução dos estoques depois de sua passagem pelos centros de trabalho”.

A figura Estoque de escalão inclui os gráficos deste tipo de estoque correspondentes à figura anterior. Este conceito permite resolver de forma satisfatória o problema da dificuldade da determinação de bons lotes em um sistema de várias etapas. O estoque de escalão em 1 compreende todo o produto que passou pelo centro. Como o estoque de escalão cresce na velocidade da produção e diminui na velocidade das vendas, em qualquer nível há sempre um gráfico em dente de serra e seu valor médio é fácil de ser calculado. Omitiu-se o gráfico correspondente ao estoque de escalão em 2, já que é idêntico ao do estoque normal neste depósito.

Já que o estoque de escalão cresce na velocidade da produção do centro e diminui na velocidade das vendas, o estoque de escalão em qualquer nível tem sempre um gráfico em forma de dente de serra e, por conseguinte, seu valor médio é facilmente calculável.

Disso é possível deduzir as duas regras seguintes da programação:

“Cada vez que se produz em 1, também se deve produzir em 2”; “O lote de produção de 1 é um múltiplo exato do lote de produção de 2”.

As regras descritas acima podem ser aplicadas como guia para os sistemas com mais escalões.

- Sistema n/l/S.

Este sistema apresenta-se quando há uma única máquina, que atua como gargalo e pela qual deve passar toda a produção.

Frequentemente, a máquina só pode processar um produto cada vez.

Casos típicos na prática são os túneis de pintura e os fornos contínuos.

O programa de produção prepara-se normalmente estabelecendo-se a frequência da produção de cada artigo em cada ciclo.

Dadas as frequências, ordená-las em uma sequência adequada de acordo com os custos de mudança.

Dada a sequência, calcular o lote de cada produto a ser fabricado, segundo o que foi combinado.

- Sistemas n/F/S e n/R/S.

A maior parte dos sistemas têm os n produtos organizados em níveis, isto é, alguns utilizam os outros como componentes.

Por isso o problema de decidir consiste em determinar um programa de produção para os diferentes produtos: que satisfaça a demanda independente dada pelas vendas; que esteja em condições de fornecer os componentes no momento de começar a produção de um artigo pai que tiver necessidade deles; que tenha custos aceitáveis e possa ser realizado dentro das limitações das capacidades de produção fixadas pelo plano de produção global.

Entre os enfoques práticos para solucionar o problema, sobressai o chamado enfoque MRP, que se desdobra da seguinte maneira.

Define-se um programa-mestre de produção, que abarca essencialmente os produtos acabados e que será tomado como base de toda a programação dos produtos com demanda dependente.

Definem-se regras de cálculo de lotes para os artigos não incluídos no plano-mestre de produção, que serão aplicadas automaticamente pelo computador.

A partir das composições e das rotas, determinam-se as quantidades que se deve produzir de cada artigo dependente e as cargas dos centros.

Não se faz um esforço para encaixar a produção dentro das capacidades, embora às vezes haja tentativas de suavização ou de carga finita baseadas em alguma aproximação.

Como se pode verificar, um sistema MRP baseado no computador é um verdadeiro sistema de informação, às vezes de grande complexidade.

Existem pacotes de programas comerciais, normalmente a um preço elevado, que permitem tratar dezenas de milhares de referências.

Com o aparecimento dos microcomputadores, estão surgindo no mercado pacotes MRP que se encontram ao alcance tanto da pequena como da média empresa.

Sistemas trabalhando sob encomenda

As principais características diferenciais da modalidade de trabalho sob encomenda são:

- A grande variedade de produtos, e por isso, com frequência, cada pedido costuma ser considerado um produto;

- O aparecimento das datas entrega, que se aplicam aos pedidos individuais e que são um compromisso de produção que substitui o de servir a demanda;

- A frequente manutenção da identidade do pedido ao longo da produção;

- A grande dificuldade para a realização de previsões, pelo menos em alguns produtos.

Estas características contribuem para tornar mais difícil a programação de sistemas sob encomenda.

- Sistema n/l/P.

O problema central deste sistema é o cumprimento das datas de entrega com eficiência.

Costuma-se distinguir dois casos: sistemas de carga planejada e sistemas de serviço.

Nos primeiros, é normal utilizar regras de prioridade para decidir a sequência das operações.

Uma regra que funciona bem é a da folga média residual, que ordena os pedidos em sentido crescente do índice:

Data entrega – Data de hoje / Tempo de processo do pedido

Por exemplo, se temos seis pedidos com datas de entrega nos dias 10, 15, 12, 14, 18 e 20, a partir de uma origem arbitrária e de tempos de processos de 1, 2, 1, 4, 5 e 2 dias, respectivamente, supondo que o dia em curso é o 9, então o método dá lugar à sequência de processo 1, 4, 5, 2, 3, 6.

Quanto aos sistemas de serviço – uma clínica, uma oficina mecânica, um restaurante, são exemplos típicos, há uma grande variabilidade dos tempos de processo e uma possível irregularidade das demandas, que chegam quase ao acaso.

Neste caso produz-se um fenômeno de interferências, também chamado fenômeno de caudas.

Devido à irregularidade da carga de chegada e à dos tempos de serviço, o centro pode ficar temporariamente sem trabalho, apesar de ter uma elevada carga média.

Por isso, a regra fundamental para esses sistemas é a impossibilidade de conseguir simultaneamente uma elevada utilização do centro produtivo e um adequado prazo de entrega.

O aumento de uma prejudica o outro, e vice-versa.

Nos sistemas de serviço, é indispensável prever uma taxa da utilização do centro bastante inferior à unidade, caso se quer dar bom serviço.

Na prática, interessa aumentar a utilização do centro sem prejudicar o serviço.

Isto só pode ser conseguido de duas formas: ou introduzindo trabalhos que podem ser interrompidos, isto é, atribuindo ao centro trabalhos que possa realizar quando estiver livre, mas que podem ser deixados quando chegar um pedido a processar; ou tratando de reduzir ao mínimo as interferências motivadas pela variabilidade das entradas e do tempo de processo.

Uma clínica pode, por exemplo, programar as operações de maneira muito detalhada para aumentar a disponibilidade das salas de cirurgia, e depois verificar que a variabilidade do tempo de processo, de operação, cria por si só interferências notáveis e pode deixar sem efeito o sistema mais elaborado de previsão e de programação.

- Sistema n/F/P.

Este sistema pode ser tratado como uma sequência de sistemas n/l/P, embora tenha o inconveniente de ser muito mais complexo.

- Sistema n/R/P.

Embora neste caso seja possível distinguir os dois tipos de situações, planejada e de serviço, a sequência operativa destes sistemas assemelha-se muito mais ao segundo tipo do que ao primeiro.

A este tipo pertence o JobShop, ou oficina mecânica, protótipo de muitos sistemas com estrutura funcional, isto é, organizados por centros de processo e que admitem qualquer produto que neles se possa processar.

Destas considerações pode-se deduzir que a regra básica do funcionamento destes sistemas é a enunciada para n/l/P:

“Não é possível conseguir ao mesmo tempo uma boa utilização e um prazo de entrega curto”.

Portanto, a programação de tais sistemas não pode basear-se na diminuição da sua variabilidade.

Por essa razão, a maioria dos enfoques que pretendem manter em dia um programa de produção – por exemplo, por meio de um diagrama de Gantt de atividades ou de máquinas – estão condenados ao fracasso e levam seus responsáveis ao desespero.

Primeiro, pela complexidade que supõe criar um programa; segundo (e muito mais importante), pela grande variabilidade do sistema, derivada da interferência entre os produtos, as rotas e os centros.

Leia mais em:

- Entenda o conceito de sistema de controle de produção

- Como entender o planejamento e programação da produção

- Entenda o planejamento da produção

Fonte: Josep Riverola García – Doutor engenheiro de indústrias têxteis, master of Sciences in Operations Research, Ph.D.in Operations Research e catedrático da Universidade Politécnica de Barcelona.